Résumé du projet

Ce projet vise à concevoir et fabriquer une thermoformeuse artisanale fonctionnelle, inspirée du modèle FormBox présenté sur Makershop. L’objectif est de disposer d’un outil permettant de créer des moules et des pièces plastiques par mise en forme sous vide.

Équipe et avancement

Responsables du projet : JMF / OL

Statut : Terminé

Date de début : Novembre 2020

Le projet

Le thermoformage : définition et principe

Le thermoformage est une technique qui consiste à chauffer une plaque de matériau (plastique, verre, etc.) jusqu’à ce qu’elle devienne malléable, puis à la conformer à un moule. En refroidissant, le matériau durcit et conserve la forme souhaitée.

Les étapes principales du thermoformage sont :

Chauffage de la feuille plastique jusqu’à son point de ramollissement.

Application de la feuille sur le moule.

Création d’un vide d’air pour plaquer le plastique sur le moule.

Refroidissement du matériau, qui durcit en conservant la forme du moule.

Matériaux adaptés au thermoformage

Les matériaux thermoplastiques couramment utilisés pour le thermoformage incluent :

- PETG : idéal pour la création de moules alimentaires.

- HIPS : utilisé pour la fabrication de gobelets jetables.

- ABS : convient à la conception de pièces en plastique, comme les briques de construction.

- Polypropylène : adapté à la création de moules pour le coulage de résine.

- Polystyrène : souvent employé pour l’emballage de produits.

- Polycarbonate : utilisé dans la fabrication de bouteilles de boissons.

Étapes de réalisation du projet

Jour 1 : Choix du matériel

Nous avons décidé de dimensionner la thermoformeuse en fonction de la taille du four disponible. Les matériaux sélectionnés sont :

- Mini-four 38L OHMEX – OHM-OVN-3838 : source de chaleur pour ramollir le plastique.

- 7 panneaux de MDF de 5 mm (320 x 420 mm) : pour la fabrication de la structure de la thermoformeuse.

- 1 rouleau de 1 m de PET : pour les tests initiaux.

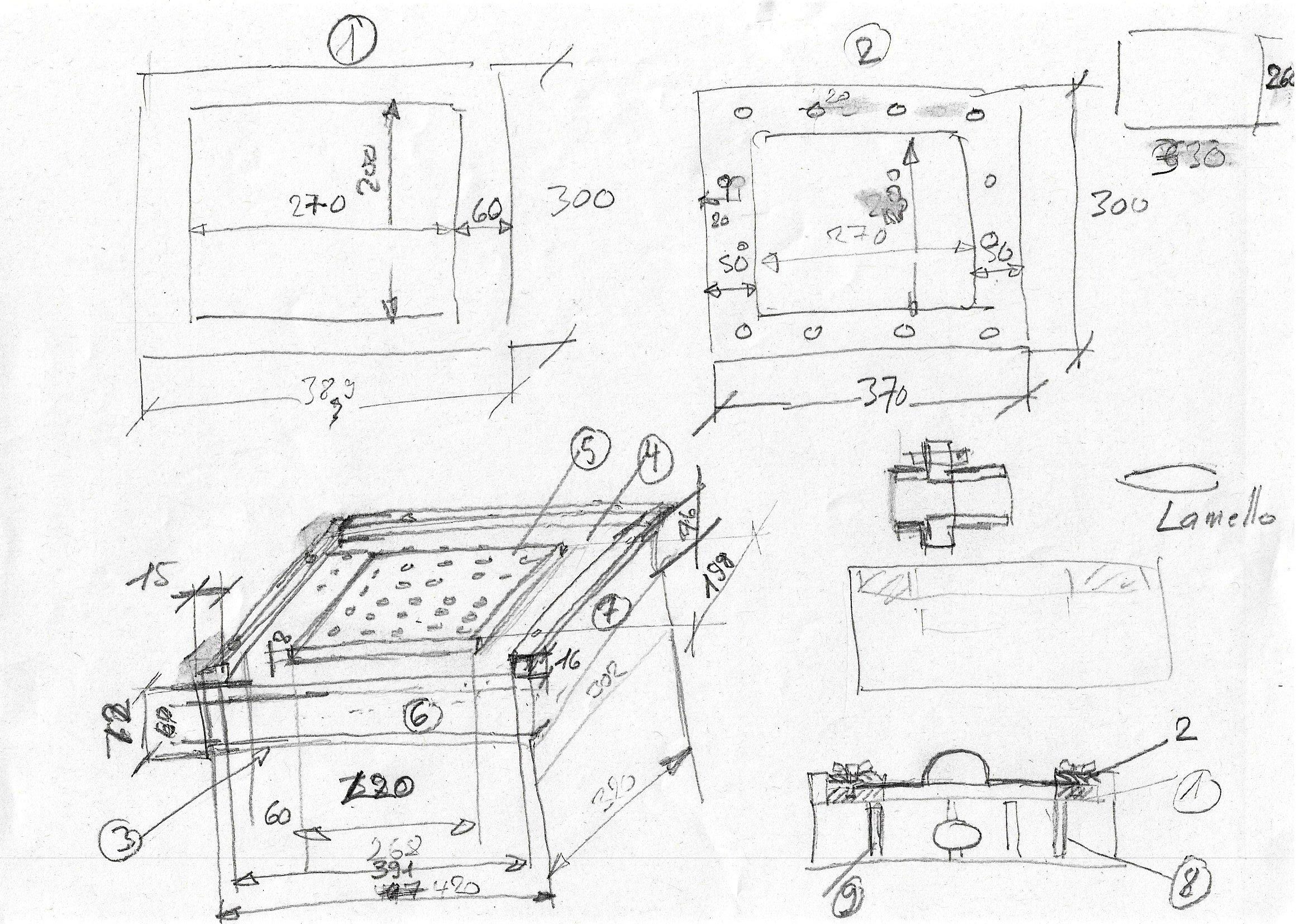

Un schéma de principe du boîtier de thermoformage a été dessiné pour guider la fabrication.

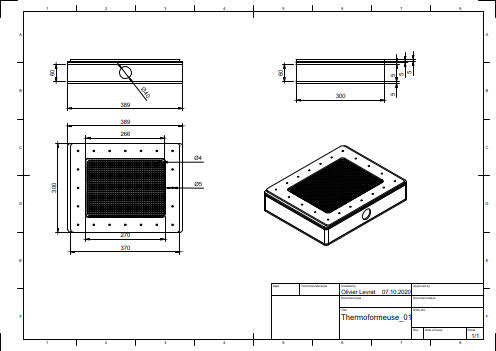

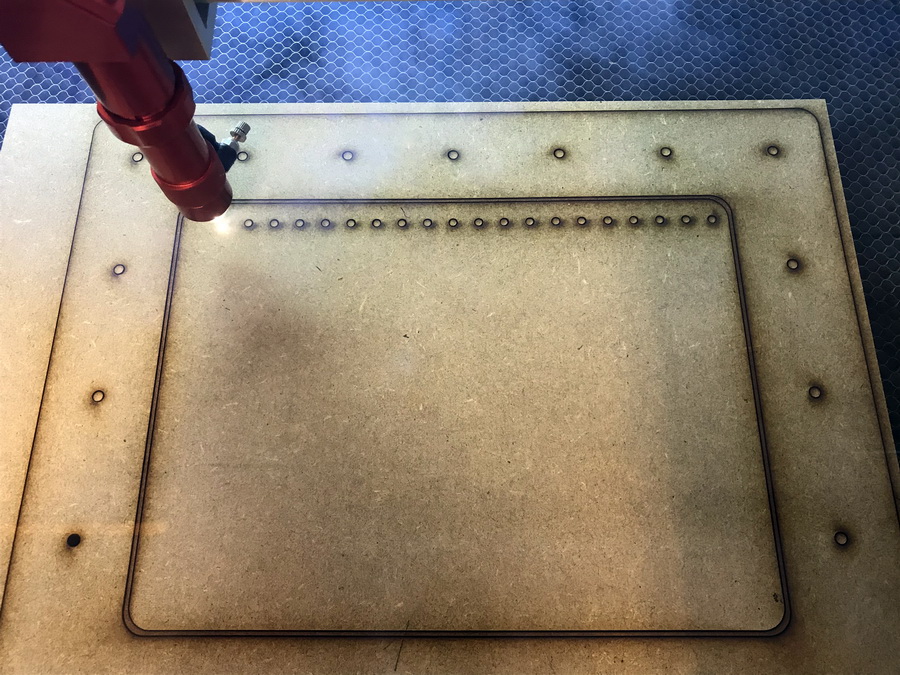

Jour 2 : Conception des plans de découpe

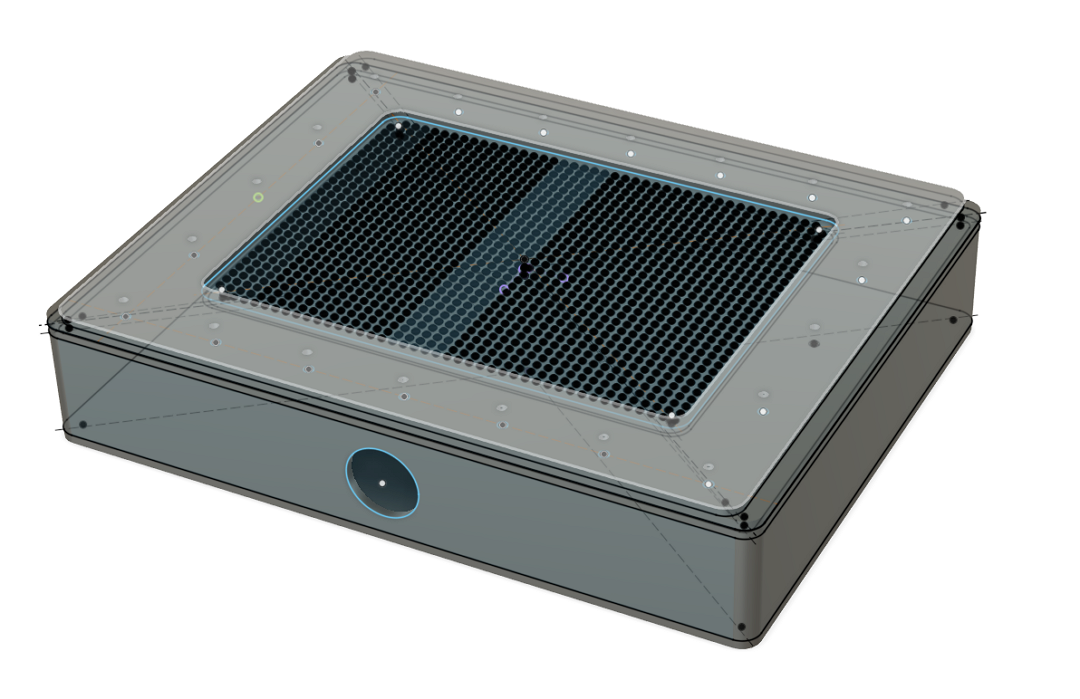

Réalisation des dessins techniques pour la découpe numérique des pièces, en envisageant l’utilisation de la CNC ou de la découpeuse laser. Le choix s’est finalement porté sur la découpeuse laser pour sa précision et sa rapidité.

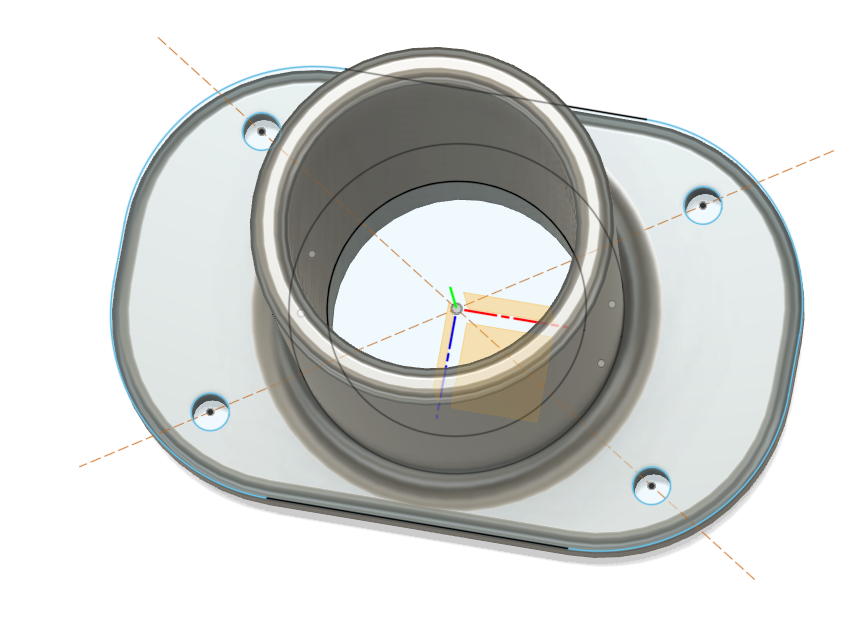

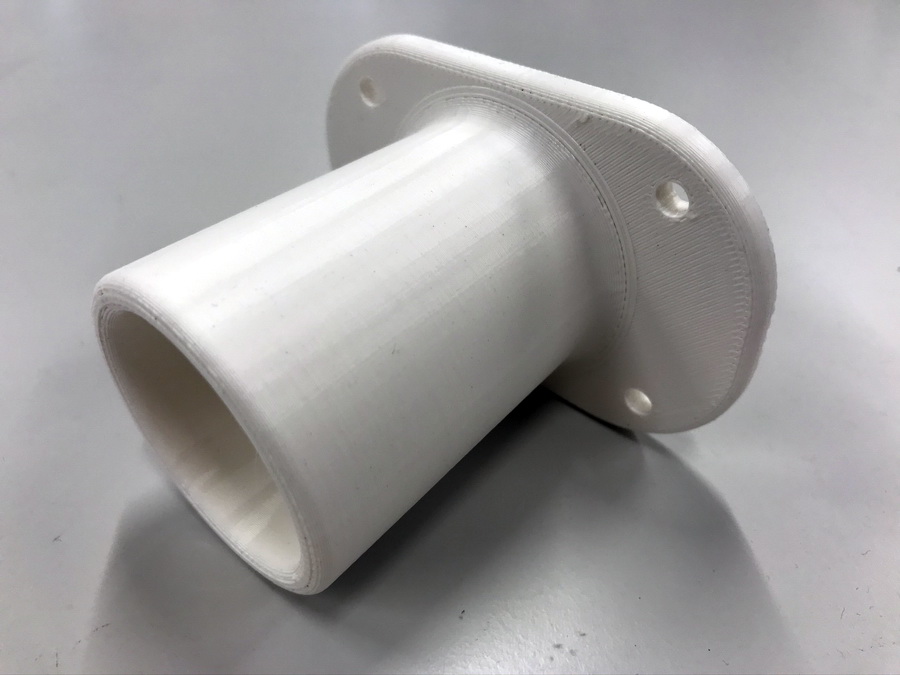

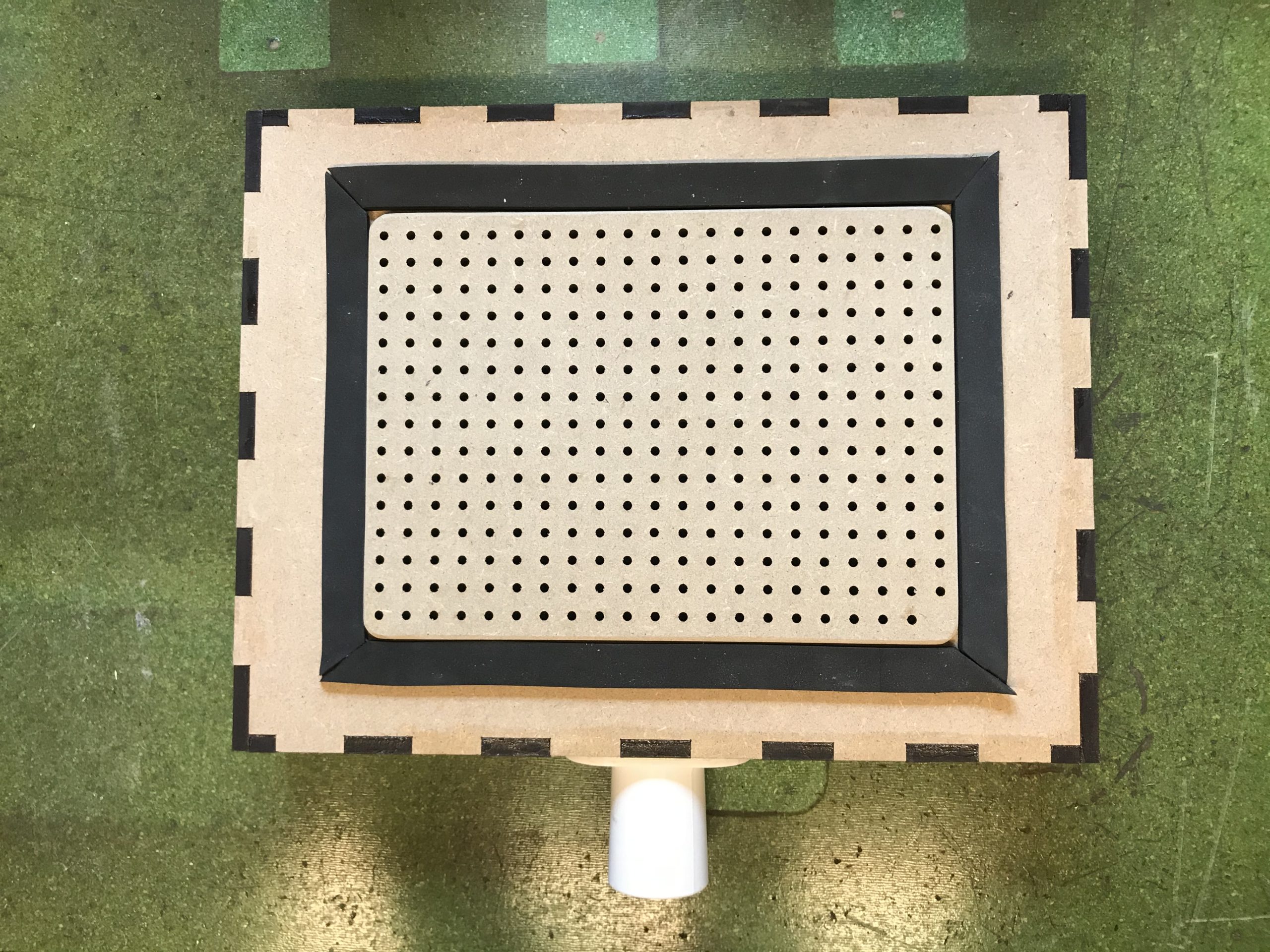

Jour 3 : Conception de la pièce d’aspiration

Modélisation en 3D de la pièce destinée à l’aspiration de l’air dans la boîte de thermoformage. Cette pièce a été imprimée en 3D pour s’assurer de sa compatibilité avec le reste de la structure.

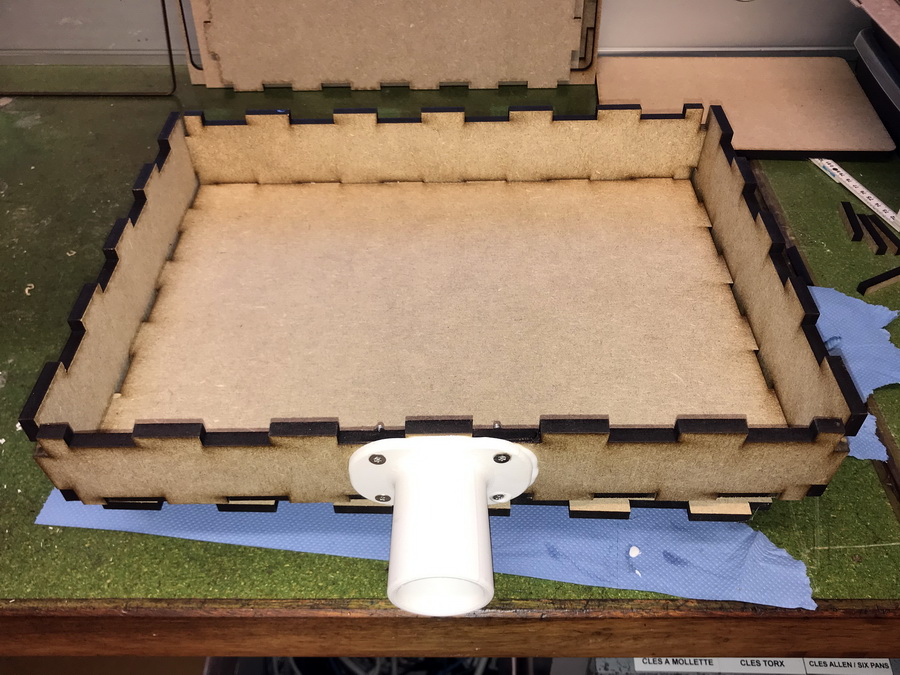

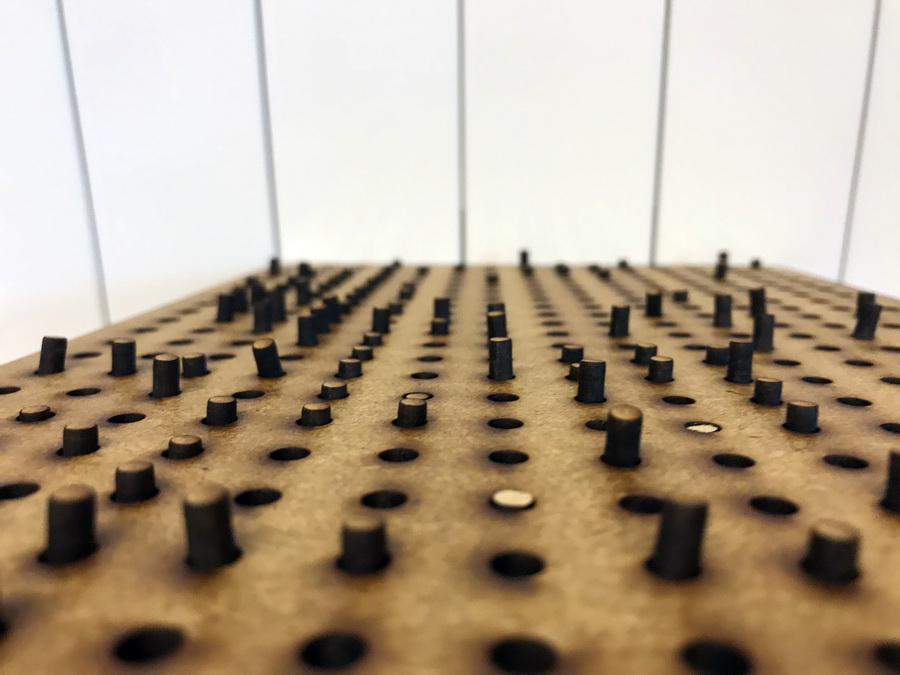

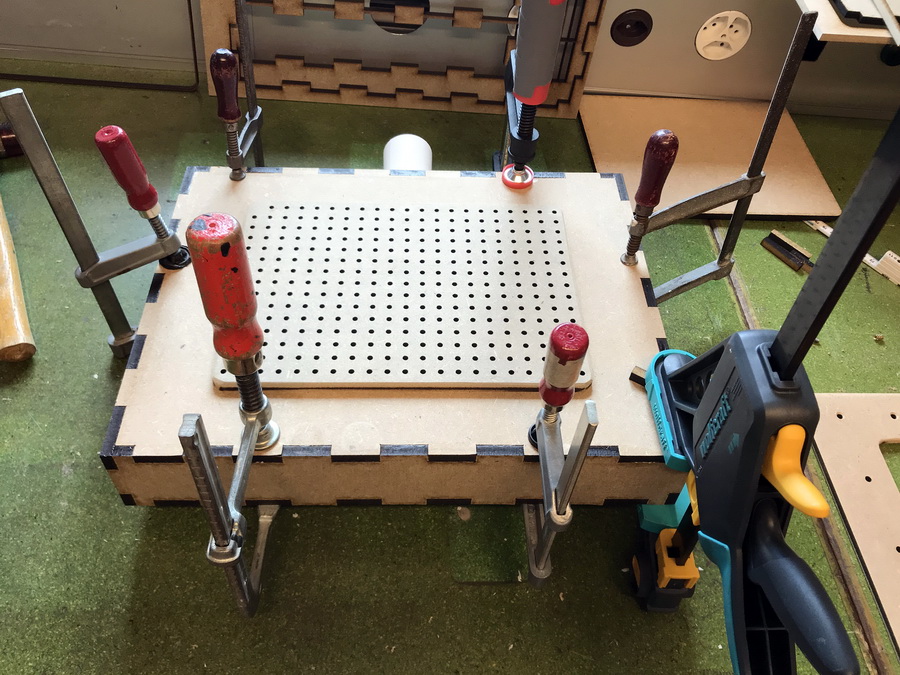

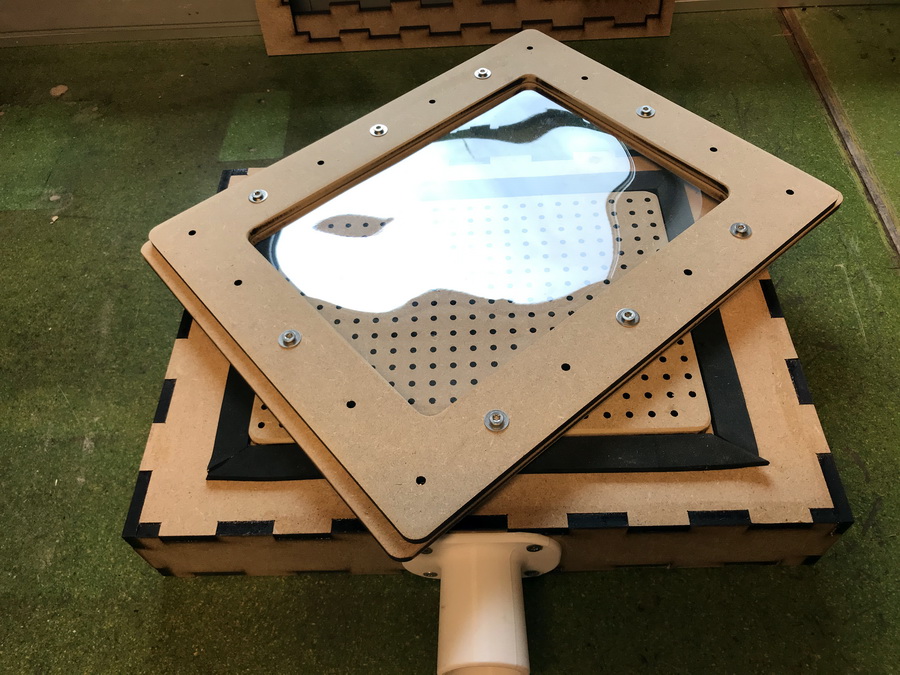

Jour 4 : Découpe et assemblage des pièces

Découpe des pièces en MDF à l’aide de la découpeuse laser, suivie du collage et du ponçage pour un assemblage précis. Des ajustements ont été effectués, notamment :

- Augmentation de la hauteur de la boîte de 60 mm à 64 mm.

- Agrandissement du trou de passage de 40 mm à 45 mm pour faciliter l’installation de la pièce d’aspiration.

Jour 5 : Assemblage final et étanchéité

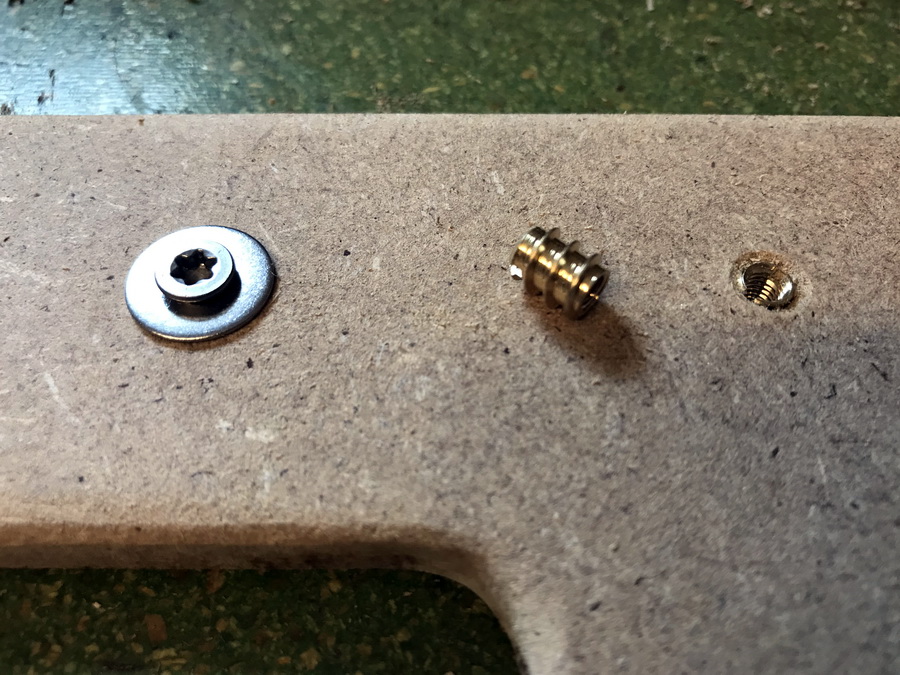

Collage de la boîte et du plateau d’aspiration. Installation d’écrous à visser dans le cadre destiné à maintenir les feuilles de plastique. Pose d’un joint d’étanchéité pour assurer une aspiration efficace. Des tests ont été réalisés pour vérifier l’étanchéité, avec des ajustements mineurs pour corriger des fuites d’air.

Jour 6 : Premiers tests

Acquisition de plastique transparent pour les essais initiaux. Cependant, le matériau s’est avéré inadapté : il devenait blanc à la chauffe et restait trop rigide, rendant le moulage inefficace. Il a été décidé de se procurer du PET pour les tests suivants.

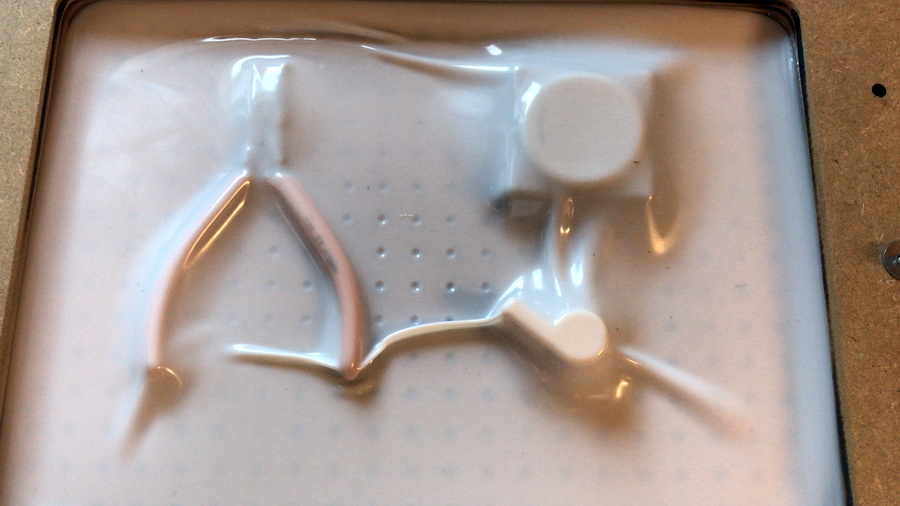

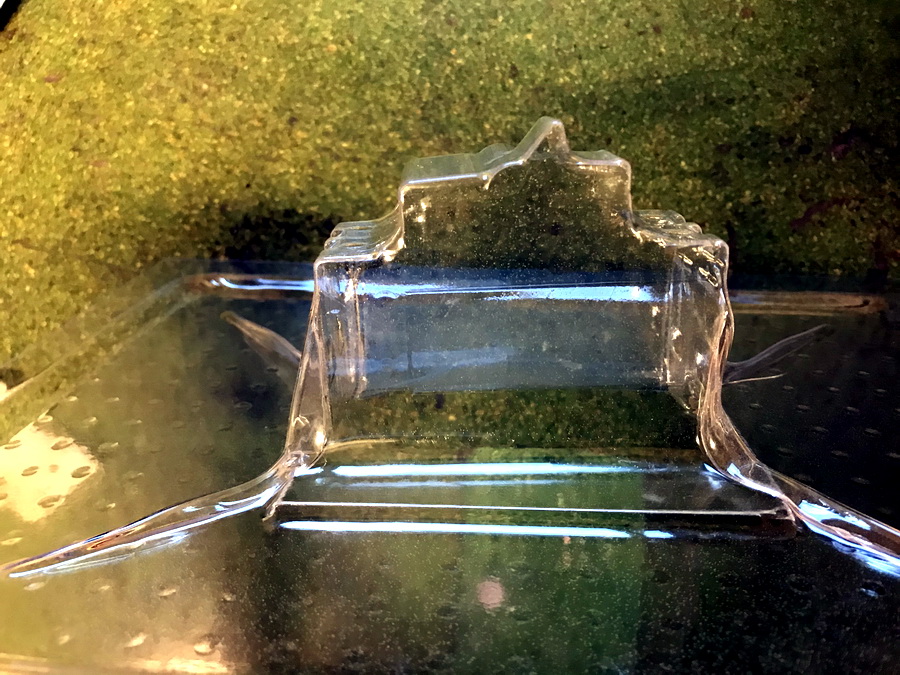

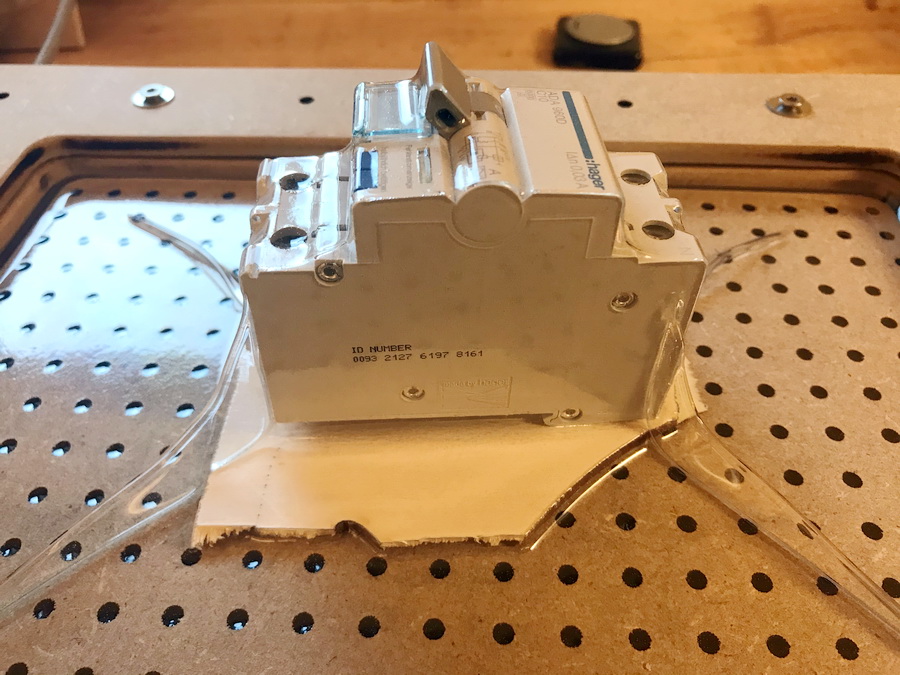

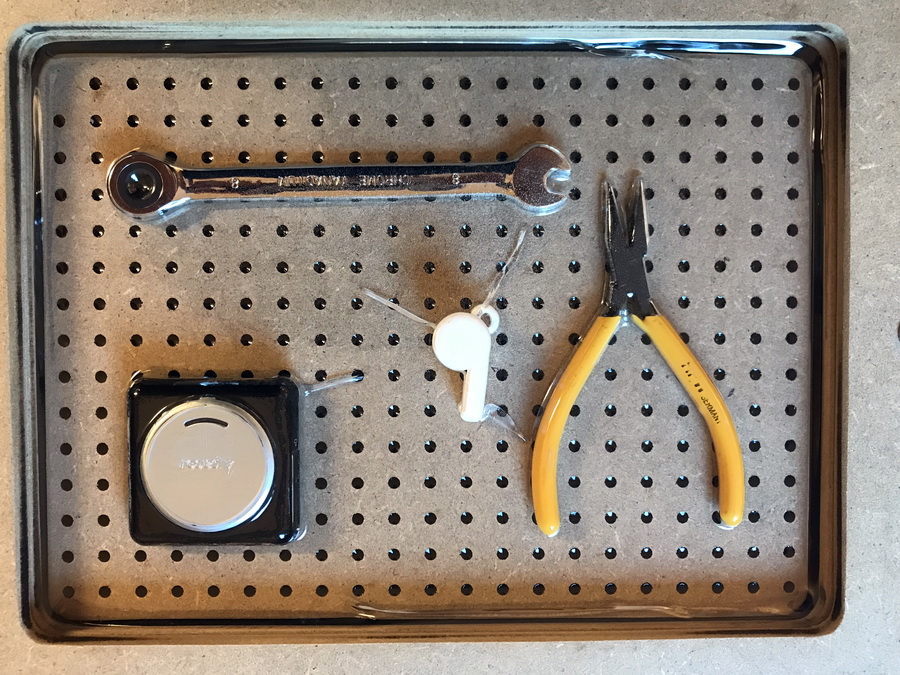

Jour 7 : Tests avec du PET-G

Réalisation de tests avec du VIVAK® de 1 mm, un PET-G produit par Bayer. Chauffe de la plaque à 100°C, conformément aux spécifications du matériau. Les premiers essais ont été concluants :

- Premier essai : moulage d’un jeu d’outils, d’un lecteur de carte SD et d’un sifflet. Résultat satisfaisant, bien que le sifflet soit resté coincé dans le moule.

- Deuxième essai : moulage d’un disjoncteur. Le résultat est satisfaisant, malgré la présence de plis attribués à la nature du matériau.